吸塑包装在医疗领域的应用因其独特的成型精度、无菌密封性和定制化能力,成为医疗器械、药品及实验室耗材包装的关键解决方案。以下是具体应用场景与市场趋势分析:

一、核心应用场景

无菌医疗器械包装

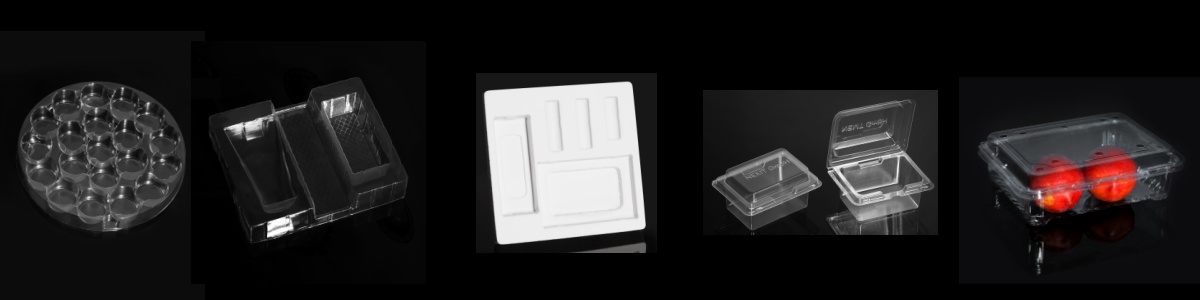

手术器械托盘:吸塑成型技术可精准复制复杂器械形状,如骨钉、吻合器的定制内托,确保运输过程中无晃动损伤。

一次性耗材包装:导尿管、注射器的密封包装,采用医用级PVC或PET材料,通过辐射灭菌后直接供手术室使用。

药品泡罩包装

药片/胶囊封装:PVC/PVDC复合吸塑泡罩可阻隔湿气与紫外线,延长药品保质期。例如,心血管药物的铝箔-吸塑泡罩包装已成为行业标准。

体外诊断试剂包装

采样管托架:吸塑托盘可固定采样管,防止漏液,适用于新冠抗原检测试剂盒等场景。

实验室耗材

培养皿定位架:多腔室吸塑设计提升实验室空间利用率,如微生物培养板的堆叠包装。

二、医疗吸塑包装的特殊要求

材料合规性

医用级认证:材料需通过ISO 10993生物相容性测试,如医用PVC需控制增塑剂析出量。

可灭菌性:支持高温蒸汽、辐射或环氧乙烷灭菌工艺,包装变形率需低于0.5%。

精密成型能力

微孔结构:通过模具设计实现透气孔阵列,平衡灭菌气体渗透与微生物阻隔。

厚度控制:薄壁化设计(如0.2mm)降低成本,但需确保撕裂强度符合ASTM D1922标准。

追溯与防篡改

激光打码:在吸塑盖上集成生产日期、批次号,符合UDI(医疗器械唯一标识)要求。

易撕口设计:特殊齿状结构既便于医护人员开启,又能防止非授权拆封。

三、市场趋势与技术发展

环保材料替代

生物降解吸塑:PLA(聚乳酸)材料开始用于短期使用的医疗包装,如采样棉签托。

回收闭环:欧洲要求2025年起医疗吸塑包装回收率需达70%,推动材料标识与分类技术发展。

智能包装集成

温湿度传感器:嵌入吸塑盖内,实时监测冷链药品运输环境。

RFID标签:实现高值耗材(如人工关节)的全流程追溯。

自动化生产升级

高速吸塑机:医疗设备厂商采用800-1200循环/小时的自动化产线,应对集采政策下的成本控制需求。

四、典型案例与数据

迈瑞医疗:采用吸塑-纸板复合包装,使其便携式血糖仪的运输破损率从3.2%降至0.8%。

药明康德:通过吸塑泡罩优化,使临床试验用药品的分装效率提升40%。

市场增长:预计2025年全球医疗吸塑包装市场规模将突破25亿美元,其中70%需求来自一次性耗材与器械包装。

五、挑战与解决方案

成本矛盾:高精度模具(成本约$10,000/套)与集采降价压力并存,需通过模具寿命预测(如30万次冲次设计)摊薄成本。

法规碎片化:欧盟MDR与FDA QSR要求差异大,企业需建立多区域合规团队。