优化吸塑工艺生产需要从设备、工艺、材料和管理等多维度综合改进,以下为具体优化方案及实施步骤:

一、工艺参数精细化控制

温度分区管理

将加热炉划分为预热区、软化区、成型区,通过红外测温仪实时监控各区域温度,避免局部过热导致材料降解或冷却不均。

示例:将传统整体加热改为三段式温控,预热区80℃→软化区120℃→成型区160℃,可缩短加热时间15-20%。

真空系统升级

改用变频真空泵,根据产品厚度动态调节抽气速率(如0.5mm以下产品采用快速抽真空,3mm以上产品分阶段降压)。

增加真空缓冲罐,减少压力波动,提升薄壁件成型合格率至98%以上。

二、模具与设备改造

3D打印随形冷却模具

采用SLM金属3D打印技术制造模具,内部设计仿生树状冷却通道,使冷却时间缩短40%,产品变形率降低至0.3%以内。

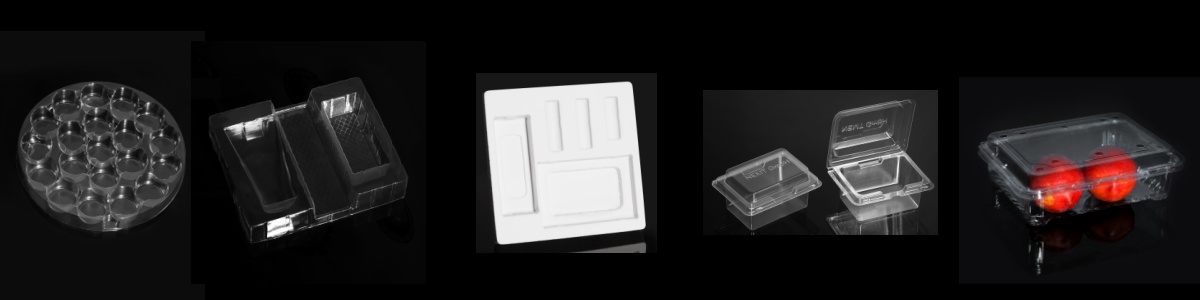

适用场景:高精度医疗包装、电子元器件托盘等。

伺服驱动系统改造

将传统液压机替换为全电动伺服压机,重复定位精度达±0.02mm,节能30%以上。

配套工业物联网模块,实现远程参数调试与故障预警。

三、材料与工艺创新

复合片材应用

开发PET/PETG共挤片材,在保证挺度的同时降低厚度0.1-0.2mm,材料成本下降12-18%。

针对食品包装,采用生物基PLA复合材料,满足欧盟EN13432可降解标准。

正压+负压复合成型

对深腔结构产品(深度>80mm),先采用0.6MPa正压预成型,再切换至-0.095MPa负压精修,解决传统工艺易出现的壁厚不均问题。

四、生产流程优化

智能排产系统

部署APS高级排程系统,根据模具更换时间(≤15分钟)、颜色切换损耗(≤3张废片)等参数自动生成最优生产序列。

案例:某包装厂实施后设备利用率从68%提升至89%。

废料在线回收

安装边角料自动粉碎回用装置,配合失重式计量喂料系统,实现90%以上废料直接回用,原料损耗降低至2%以内。

五、质量管控体系

AI视觉检测

在脱模工位部署8K线扫相机,结合深度学习算法,实时检测孔位偏移(±0.1mm)、熔接线等缺陷,漏检率<0.05%。

SPC过程监控

对关键参数(加热温度、真空度、冷却时间)建立控制图,当CPK<1.33时自动触发工艺调整,将过程能力稳定在95%以上。

六、成本收益分析

优化措施 | 投资成本 | 回报周期 | 效益指标 |

伺服压机改造 | ¥80万 | 18个月 | 能耗下降30%,良率+5% |

3D打印模具 | ¥15万/套 | 6个月 | 开发周期缩短50% |

智能排产系统 | ¥45万 | 12个月 | OEE提升21% |

废料回用装置 | ¥28万 | 9个月 | 原料成本降低12% |

实施建议

分阶段推进:优先实施零投入优化(如工艺参数调整),再逐步进行设备改造。

建立测试数据库:记录不同材料、模具、环境下的最优参数组合,形成企业知识库。

人员培训:定期开展TPM全员生产维护培训,确保新工艺稳定执行。

通过上述系统优化,可使吸塑生产线综合效率提升35-50%,单位产品成本下降18-25%,同时满足医疗、食品等行业的严苛质量标准。